Prise de mesure numérique et l'impression 3D des semelles sur mesure

« VIGO a plus de 50 ans d’expérience et d’expertise dans la fabrication des semelles sur mesure », indique Magaie Vanhouteghem, Business Unit Manager en orthopédie et traumatologie chez VIGO. « Une expertise que nous souhaitons traduire dans la prise de mesure numérique pour les semelles et, si possible, dans l’impression 3D de celles-ci. En effet, nous avons déjà adopté cette approche avec succès pour la fabrication d’autres aides orthopédiques comme les emboîtures de prothèse ou les orthèses de main. Elle apporte différents avantages. Le passage à cette nouvelle façon de travailler sera progressif, et nous n’abandonnerons pas pour autant la méthode de production traditionnelle.

Prise de mesure numérique

« Lors de la prise de mesure numérique, le patient se tient sur un scanner 3D qui envoie directement l’empreinte du pied sur l’écran du prestataire de soin. Par ailleurs, la prise de mesure à l’aide de la boîte à empreinte conserve toute sa valeur puisque nous pourrons désormais totalement numériser les empreintes en interne. Les deux méthodes permettent d’obtenir une image numérique sur laquelle se base la production. »

« La prise de mesure numérique a également le grand avantage de fournir une base de données avec toutes les mesures obtenues jusqu’à présent et un aperçu de toutes les corrections apportées à la semelle. Lorsqu’un patient se rend en consultation pour un suivi, nous pouvons récupérer cette prise de mesure numérique. Nous pouvons plus facilement l'accompagner dans le temps. »

L’impression 3D en parallèle à la production traditionnelle

« Une fois la mesure prise, on peut choisir d’imprimer les semelles en 3D ou privilégier une production traditionnelle. Les deux méthodes de production coexistent. Tout dépend des préférences du médecin traitant et/ou du patient. »

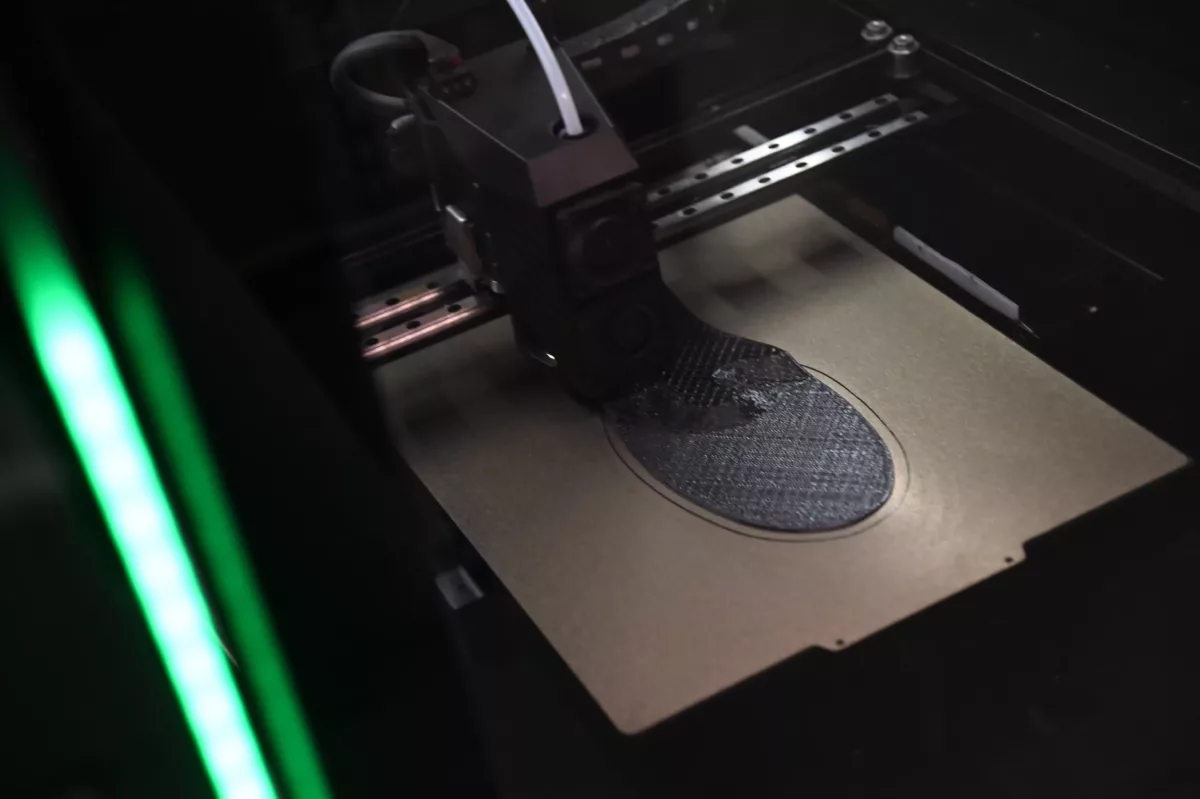

« Lorsque l’on opte pour l’impression 3D, le prestataire de soin doit indiquer le type de semelle désiré ainsi que les corrections à apporter. Notre logiciel est programmé de manière à ce que toutes les configurations et corrections que nous apportions jusqu’à présent manuellement puissent également être réalisées à l’aide d’une imprimante 3D. On parle donc d’une semelle véritablement sur mesure, qui répond aux besoins de nos patients. Avant de lancer la production, nos collaborateurs en atelier expérimentés vérifient minutieusement si la configuration est complète. L’ordre de production est alors envoyé à l’une des imprimantes 3 D. »

Écologique et efficace

« Autre avantage de l’approche numérique : l’aspect écologique », poursuit Magalie. « En numérisant la prise de mesure et en proposant l’impression 3D des semelles, nous voulons également mettre tout en œuvre pour contribuer à la préservation de notre planète. Ainsi, les semelles imprimées en 3D sont fabriquées dans des matériaux recyclés qui peuvent être jetés avec les PMC. En outre, l’utilisation de scanners 3D pour prendre les mesures de manière numérique contribuera à terme à réduire le recours aux boîtes à empreinte et le transport. Nous souhaitons ainsi diminuer la quantité de déchets et l’impact écologique de la production. »

Un rapport personnel pour le patient

Après la prise de mesure numérique, vous recevrez un rapport de semelles personnel par e-mail.

Ce rapport contient:

- Le scan numérique / l'empreinte numérisée

- Visualisation des semelles

- Conseils d'entretien

Ainsi, lorsque vous recevrez vos orthèses, vous disposerez immédiatement de toutes les informations nécessaires.

Besoin d’une deuxième paire ?

Enfin, la commande d'une deuxième paire de semelles devient facile pour le client. Grâce au dimensionnement numérique, le processus de production peut facilement être répété. Il est donc possible de commander une paire de semelles supplémentaire pour une chaussure de sport ou une chaussure de ville sans devoir reprendre les mesures.

Partager