Digitale maatname en 3D-printen van maatwerksteunzolen

“VIGO beschikt over meer dan 50 jaar ervaring en expertise wat betreft het vervaardigen van maatwerksteunzolen”, aldus Magalie Vanhouteghem, Business Unit Manager Orthopedie en Traumatologie bij VIGO. “Die expertise wilden we nu digitaal vertalen door de maatname van steunzolen te digitaliseren én door steunzolen waar mogelijk in 3D te printen, aangezien we dit eerder ook al succesvol implementeerden bij het vervaardigen van andere orthopedische hulpmiddelen zoals bv. prothesekokers of handorthesen. Dat biedt namelijk diverse voordelen. De overschakeling naar deze nieuwe werkwijze zal geleidelijk verlopen en naast het 3D-printen van steunzolen zal ook de traditionele productiemethode mogelijk blijven.”

Digitale maatname

“Bij een digitale maatname gaat u op een 3D-scanner staan en vervolgens krijgt de zorgverstrekker meteen de voetafdruk op zijn of haar scherm te zien. Daarnaast behoudt ook de maatname met behulp van een schuimdoos zijn waarde, want ook die voetafdruk kunnen we voortaan intern 100% digitaliseren. Beide methodes zijn even geschikt om tot een gedigitaliseerd beeld te komen als basis om de productie op te starten.”

“Een digitale maatname biedt als groot voordeel dat we over een database beschikken met alle maatnames uit het verleden inclusief een overzicht van alle correcties die op de steunzool werden uitgevoerd. Wanneer iemand dan later opnieuw langskomt voor een consultatie ter opvolging kunnen wij deze digitale maatname erbij halen en is het makkelijker om de persoon in kwestie doorheen de tijd te begeleiden.”

3D-printing naast traditionele productiemethode

“Eens de maatname achter de rug is, kan er gekozen worden om de steunzolen in 3D te printen of de voorkeur te geven aan de traditionele productiewijze. Beide productiewijzes zullen in functie van de voorkeuren van de behandelende arts en/of patiënt naast elkaar bestaan.”

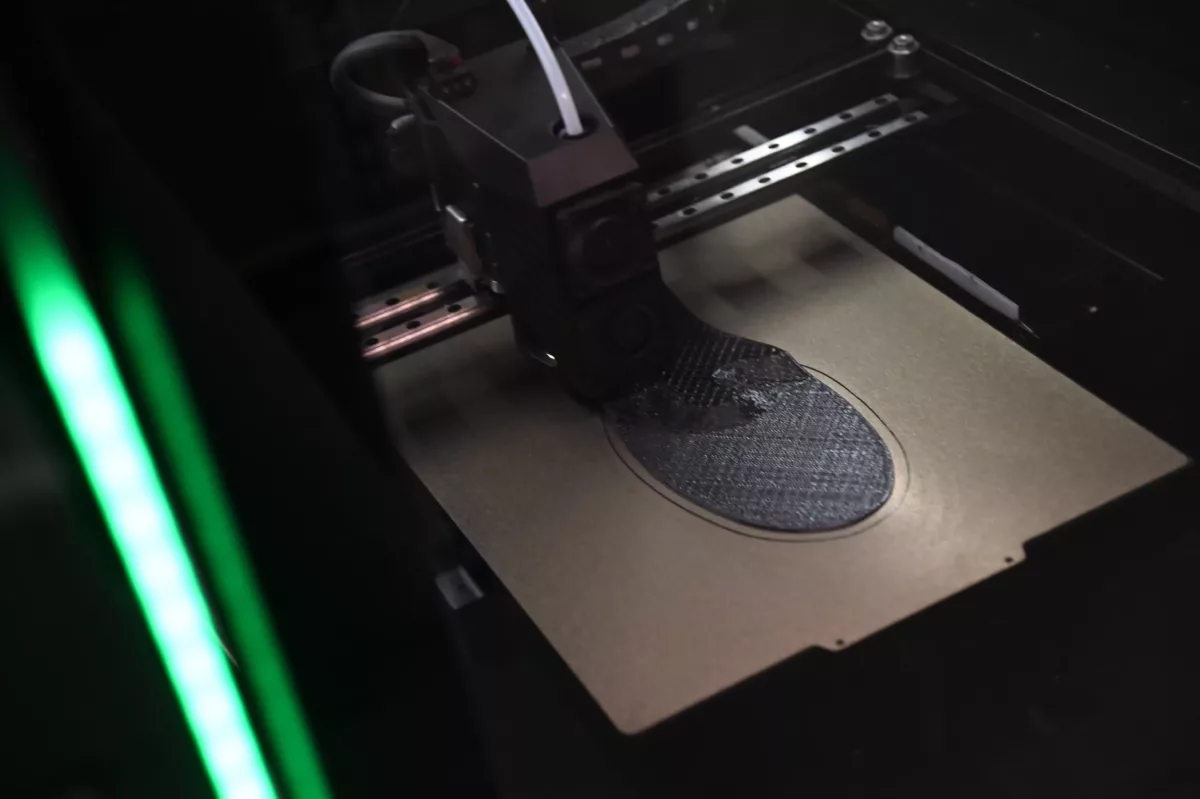

“Wanneer er gekozen wordt voor 3D-printing, moet de verstrekker het gewenste type steunzool aanduiden en aangeven welke correcties er moeten gebeuren. Onze software is dusdanig geprogrammeerd dat alle mogelijke configuraties en correcties die we tot nu handmatig aanbrachten ook door de 3D-printer kunnen uitgevoerd worden. Het gaat dus wel degelijk om 100% individueel op maat gemaakte steunzolen die aansluiten bij de noden van onze patiënten. Voor de productie effectief van start gaat, controleren onze ervaren ateliermedewerkers uitvoerig of de configuratie volledig correct is. Daarna wordt het productieorder naar één van de 3D-printers gestuurd om in productie te gaan.”

Ecologisch en efficiënt

“Een ander belangrijk voordeel van de digitale werkwijze is het ecologische aspect”, aldus Magalie. “Door de maatname te digitaliseren en het 3D-printen van steunzolen mogelijk te maken, willen we ook ons uiterste best doen om ons steentje bij te dragen aan het milieu. Zo zijn 3D-geprinte steunzolen opgebouwd uit recycleerbaar materiaal dat in de PMD-zak mag. Bovendien zal het inzetten van 3D-scanners bij de digitale maatname ertoe bijdragen dat er op termijn minder schuimdozen worden gebruikt en er minder transport nodig is. Hierdoor zullen we de hoeveelheid afval verlagen en bijgevolg de ecologische voetafdruk tijdens de productie.”

Persoonlijk steunzolenrapport

Na de digitale maatname zal u via e-mail een persoonlijk steunzolenrapport ontvangen.

Dat rapport bevat:

- De digitale scan / gedigitaliseerde voetafdruk

- Visualisatie van de toekomstige steunzolen

- Advies qua onderhoud

Zo beschikt u bij ontvangst van uw steunzolen meteen over alle nodige informatie.

Tweede paar nodig?

Een laatste voordeel is dat een tweede paar steunzolen bestellen eenvoudiger wordt. Dankzij de digitale maatname, kan het productieproces gemakkelijk herhaald worden. Een extra paar steunzolen bestellen voor sportschoenen of een geklede schoen kan dan ook zonder dat de maatname opnieuw hoeft plaats te vinden.

Deel het artikel